Forge et

Coutellerie

par Gérard HEUTTE

|

|

Gravure Electrochimique

Gravure Electrochimique

|

En dehors du poinçon (marquage mécanique, à froid ou à chaud),

la signature d'une lame peut se faire par une méthode

électrochimique. C'est en fait une forme d'électrolyse locale...

C'est propre et rapide. Le marquage peut être réalisé une fois la lame

presque terminée.

Voici quelques indications pour la réalisation d'une unité de marquage et son

utilisation. Les éléments nécessaires se trouvent facilement dans les

magasins d'électronique. Le prix de revient est de l'ordre de 60 euros (principalement

le transformateur et le boîtier). Sinon, avec de la récupération et quelques

concessions techniques, le prix peut être réduit fortement...

Principe

Principe

Voici le principe :

Un Stencil est posé sur la lame à marquer. Ce Stencil comporte une zone

poreuse (la marque) et une zone étanche (l'épargne). Il se comporte

exactement comme un pochoir. La lame est reliée à une des bornes d'un

générateur électrique. La seconde borne est reliée à

un tampon (éponge) imbibé d'électrolyte. Le tampon est appliqué

sur le stencil. Le courant électrique circule alors à travers la zone

poreuse du stencil. Avec un courant continu, le métal de la lame est enlevé.

Le métal est progressivement creusé. Avec un courant alternatif, le

métal est alternativement enlevé et redéposé sous forme

oxydée, noircissant la surface de la marque.

Note : Même si l'électrolyte se répand, seul le métal sous la

zone poreuse sera attaqué. En effet, le courant choisit toujours le chemin le plus

facile (i.e. le moins résistif et comme ici le plus court)...

Stencil

Stencil

Il existe plusieurs technologies pour la réalisation des stencils :

> Stencils à usage unique : Peu appropriés car très fragiles et supportent

mal les gravures profondes...

> Stencils polyester : Ces stencils sont des films dont la partie correspondant au logo est poreuse.

Ils sont utilisables avec tous types de logo.

Ils sont résistants et utilisables pour ne nombreuses gravures. Ils se salissent à

cause des résidus de gravure. Il faut les nettoyer doucement à l'eau.

> Stencils plastique : Ce sont de vrais pochoirs. Ils sont très résistants. Ils

ne permettent pas tous les types de logo, à cause des découpes nécéssaires...

|

Stencil plastique

|

Stencil polyester

|

Mes stencils sont réalisés par la société

Framark à partir d'un fichier (type JPEG).

La taille standard pour les stencils polyester est 60x220, ce qui permet d'y placer 6 logos de taille

raisonnable.

Schéma d'une unité de gravure

électrochimique

Schéma d'une unité de gravure

électrochimique

Une unité de gravure électrochimique n'est finalement qu'une alimentation

permettant d'avoir des tensions continues ou alternatives.

Voilà un schéma :

> Un interrupteur permet de choisir entre le continu et l'alternatif.

> Le pont de diode pourra être fabriqué avec 4 diodes du genre 1N4007.

> Le condensateur C sert à lisser la tension redressée. Sa valeur n'est pas

très importante. Un condensateur électrochimique entre 100 et 1000

μF (micro-farads) pourra convenir.

> La résistance R ne sert qu'a décharger le condensateur lors des commutations de tension.

La valeur n'est pas critique. 1KΩ fera l'affaire.

En option, voici également un schéma pour un voyant à placer à la

sortie après le fusible. Il accepte les tensions continues et alternatives entre 6V et

20V. Grâce à ce montage (régulateur de tension), La LED éclaire

de façon constante.

Nomenclature :

Pont de diode (quelconque)

R = 1500Ω

Cette résistance se calcule comme suit R=(Vrégul-Vled)/Iled

D = LED faible courant (point de fonctionnement typique : 2V et 2mA)

C1 = C2 = Condensateur électrochimique 100 ou 220 μF - 25V

IC1 = 7805 ou 78L05 (Régulateur de tension positif 5V)

Les points A et B sont connectés sur la sortie après le fusible. Ce voyant est

allumé si la tension de sortie est disponible. Il sera éteint si le fusible de sortie

est hors service.

Réalisation d'une unité de gravure

électrochimique

Réalisation d'une unité de gravure

électrochimique

Attention, la réalisation d'un tel équipement n'est pas sans danger et requiert

des compétences en électricité et/ou

électronique. Dans le doute, mieux vaut s'abstenir !

La réalisation ne pose aucune difficulté majeure. Il suffit de fixer les

éléments dans un boîtier approprié et de les relier conformément

au schéma de principe. Les composants électroniques sont fixés sur une

plaquette d'expérimentation.

Le redresseur pourra être réalisé avec un pont de 4 diodes

robustes (Mini 3A).

Prévoir également deux cordons (un rouge et un noir) en fil très souple,

munis de pinces à ressort (pince crocodile) à une extrémité, pour

se relier à la lame et au tampon.

Vue de l'intérieur et du câblage.

|

|

Vue de la face avant.

|

Electrolyte

Electrolyte

L'électrolyte peut être acheté auprès de sociétés

spécialisées.

Plus simplement, l'eau salée peut être utilisée comme électrolyte.

Une cuillière à café arasée de sel dissous dans 50ml d'eau est une

base qui donne de bons résultats !

Tampon

Tampon

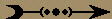

Il existe moult façons sophistiquées de réaliser un tampon. Cependant,

la méthode la plus simple consiste à fixer l'extrémité d'un

coton-tige au bout d'une pince crocodile, en veillant à un bon

contact électrique entre la pince et le coton qui sera trempée

régulièrement dans l'electrolyte...

Quand le coton-tige devient sale (dépôt de particules de métal

enlevées par l'électrolyse), il suffit de le changer.

Pour des raisons pratiques, je coupe les coton-tiges en deux. C'est plus facile à

manipuler...

En général, je consomme trois ou quatre coton-tiges pour une gravure de logo.

A l'usage, la pince crocodile du moins a tendance à s'oxyder et se corroder fortement.

Ceci gêne le contact électrique. Le plus simple est de la nettoyer avec une lime.

Après de nombreuses gravures, il faut la changer !

A l'usage, la pince crocodile du moins a tendance à s'oxyder et se corroder fortement.

Ceci gêne le contact électrique. Le plus simple est de la nettoyer avec une lime.

Après de nombreuses gravures, il faut la changer !

Mode d'emploi

Mode d'emploi

Maintenant que tout est prêt, voici le mode opératoire :

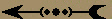

(1) Fixer le stencil sur la lame avec de l'adhésif d'électricien. Il n'est pas

nécessaire de faire le tour du stencil, mais le stencil ne doit pas bouger pendant

la gravure (sinon, la marque obtenue sera floue).

(2) Fixer la pince du "plus" sur la lame (attention aux rayures).

(3) Fixer un coton-tige au bout de la pince de masse. La partie métallique de la pince

doit être fixée sur le coton, pour être en contact avec l'électrolyte.

(4) Régler l'appareil sur DC.

(5) Tremper l'extrémité du coton-tige dans l'électrolyte.

(6) Appliquer le tampon sur le stencil en le bougeant sur toute la surface du logo. Il faudra

veiller à une application homogène sur toute la surface de la marque. Si le

coton-tige est trop sale, le changer.

(7) Répéter les étapes (5) et (6) jusqu'à l'obtention d'une gravure

assez profonde. En général, je change le coton-tige 4 ou 5 fois et cette opération

dure 3 à 4 minutes.

(8) Commuter l'appareil sur AC.

(9) Tremper l'extrémité du coton-tige dans l'électrolyte.

(10) Appliquer le tampon sur le stencil en le bougeant sur toute la surface du logo. Il faudra veiller à

une application homogène sur toute la surface de la marque. Si le coton-tige est trop sale, le changer.

(11) Répéter les étapes (9) et (10) jusqu'à l'obtention d'une marque bien

noire. En général, je change le coton-tige 2 ou 3 fois et cette opération

dure environ 2 minutes.

(12) Décoller le stencil et nettoyer la lame. La zone autour de la marque est en général

marquée. Un ponçage fin (grain 400+) solutionne généralement le problème.

Résultats

Résultats

Voilà ce que donne une gravure discrète (faible profondeur et sans application de tension

alternative). La marque fait 4.5mm de hauteur. La lame est mate (passage au perchlorure de fer).

|

|

Voilà une gravure plus marquée (profondeur normale et avec application de tension

alternative). La marque fait un peu moins de 3mm de hauteur. La lame est polie avec un abrasif de grain 500.

|

Expérimentations

Expérimentations

Pour faire de la gravure électrochimique, plusieurs facteurs peuvent être ajustés :

> Tension : Sur cet appareil 6V, 9V ou 12V.

> Composition de l'électrolyte. Pour ce point, je manque de données de référence.

Pour l'instant, j'utilise de l'eau salée. La concentration doit influer sur le processus. D'autres

électrolytes sont peut-être utilisables...

Et sans stencil ? Et sans stencil ?

Le stencil est l'idéal, mais on peut faire sans.

Solution 1 : Le vernis à ongles

Recouvrir la lame d'une fine couche uniforme de vernis. Dessiner ce qu'il faut graver avec une aiguille en

grattant le vernis. Puis graver. Nettoyer au solvant.

Solution 2 : La cire d'abeille

Mettre un petit morceau de cire d'abeille sur la lame. Chauffer légèrement par le dessous avec un briquet.

Sous l'effet de la chaleur la cire s'étale en une fine couche. Laisser refroidir. Dessiner ce qu'il faut graver

avec une aiguille ou un cure-dent. Si le dessin est raté, rechauffer au briquet pour reformer la couche de cire...

Puis graver. Attention, il faut graver à faible tension (6 ou 9V de préférence) et par

petites sessions à cause de la chaleur dégagée par la gravure et qui pourrait endommager

le dessin en faisant fondre la cire. Nettoyer à l'eau très chaude.

| | |